Ротационная обработка

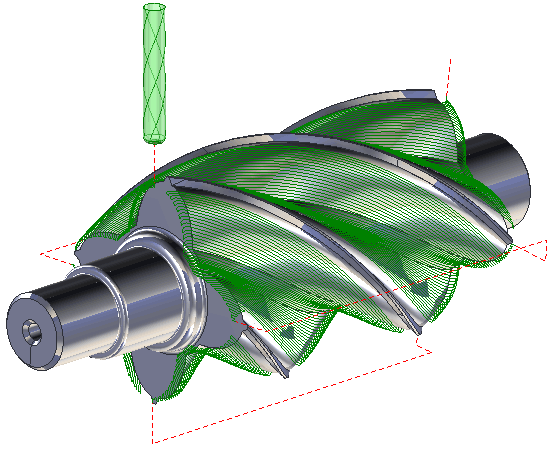

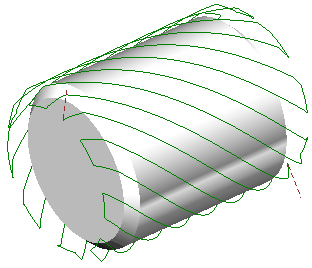

Операция <Ротационная обработка> становится доступной, если станок имеет хотя бы одну непрерывную поворотную ось. Она применяется при обработке деталей типа кулачковых либо коленчатых валов, червяков, лопастей для автомобильной, нефтяной и газовой промышленности, также используется для обработки декоративных фигур и других деталей сложной геометрической формы.

Главной особенностью операции является то, что помимо линейных осей задействованной оказывается в основном одна четвертая поворотная ось при фиксированном положении пятой оси (если она присутствует). В некоторых случаях задействованной может оказаться и пятая ось станка.

Операция позволяет обрабатывать как отдельные участки детали, так и деталь целиком. В первом случае в рабочем задании следует указать элементы, которые следует обработать. Во втором случае достаточно оставить рабочее задание пустым.

Заготовка может быть задана в виде бруска, цилиндра, тела вращения с постоянным припуском или призматической формы, как остаточный материал после обработки предыдущими операциями, а также в виде свободной геометрической модели, состоящей из твердых тел, поверхностей и сеток. Операция контролирует на зарезы деталь и дополнительные объекты (различного рода прихваты и приспособления), модели которых помещены в список <Оснастка>.

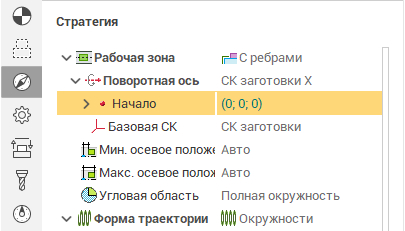

Расположение оси вращения, относительно которой рассчитывается операция, может быть указано в инспекторе свойств, расположенном на закладке <Стратегия> режима <Технология> в разделе <Ориентация поворотной оси>.

В полях группы <Начало> задаются координаты точки, через которую проходит ось вращения. В группе <Ориентация> определяется направление оси вращения. Если в выпадающем списке <Режим> выбрано одно из значений <Вдоль X>, <Вдоль Y>, <Вдоль Z>, то ось вращения будет ориентирована вдоль соответствующей оси системы координат. Если же в этом списке выбрано значение <Произвольная>, то ориентация оси вращения определяется произвольным вектором, координаты которого задаются в группе <Произвольное направление>.

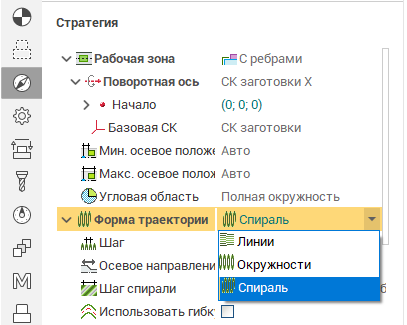

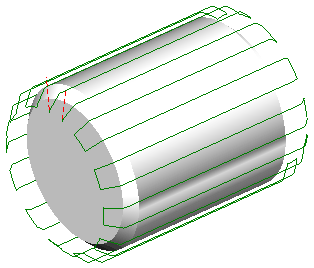

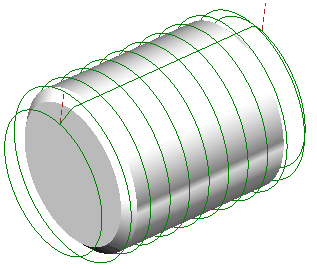

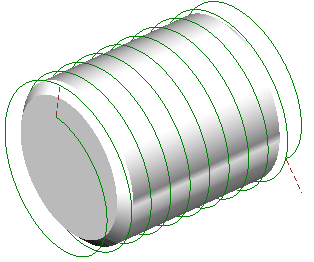

Обработка производится серией ходов, которые могут иметь разную форму и располагаться различными способа относительно оси вращения. Их форма и расположение определяется параметрами на панели <Форма траектории>, которая расположена на страничке <Стратегия> окна параметров операции..

При выборе пункта <Прямые> рабочие ходы будут располагаться в плоскостях, проходящих через ось вращения.

При выборе пункта <Окружности> рабочие ходы будут располагаться в плоскостях перпендикулярных оси вращения.

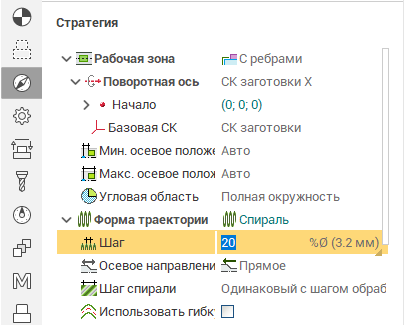

Если выбран пункт <Спирали>, то рабочие ходы будут иметь спиралевидную форму. В зависимости от выбранного <Метода задания шага>, шаг спирали может быть либо равным шагу обработки, тогда получается одна спираль, либо задан произвольным значением в виде абсолютной величины, в процентах от диаметра инструмента, либо углом подъема в градусах.

Если шаг спирали не равен шагу обработки, то получается серия спиралевидных проходов, отстоящих друг от друга на величину шага обработки. Шаг спирали может быть как положительной, так и отрицательной величиной. Знак шага определяет направление закручивания спирали.

Шаг обработки задается на панели <Шаг> того же окна. Он может быть указан либо в процентах от диаметра инструмента, либо абсолютным значением в текущих единицах измерения системы (миллиметрах или дюймах).

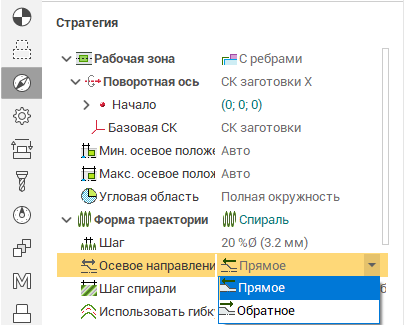

Параметр <Направление вдоль оси> может принимать два значения: <Прямое> и <Обратное>. Прямое направление соответствует увеличению координаты вдоль оси, а обратное – уменьшению. В зависимости от значения параметра <Тип траектории> он определяет либо направление самих рабочих ходов, либо порядок следования нескольких рабочих ходов. В случае спирали, шаг которой совпадает с шагом обработки, данный параметр влияет на направление закручивания спирали.

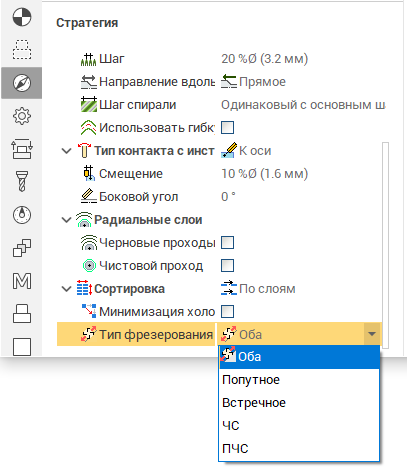

Параметр <Тип фрезерования> влияет на направление вращения вокруг поворотной оси. Он может принимать следующие значения:

<Оба>. Направление вращения вокруг оси будет чередоваться. Позволяет уменьшить длину вспомогательных ходов и, соответственно, время обработки.

<Попутное>. Направление вращения вокруг оси зависит от направления вращения инструмента. Оно выбирается таким образом, чтобы взаимное перемещение инструмента и заготовки соответствовало попутному типу фрезерования.

<Встречное>. Направление вращения вокруг оси зависит от направления вращения инструмента. Оно выбирается таким образом, чтобы взаимное перемещение инструмента и заготовки соответствовало встречному типу фрезерования.

<По часовой>. Направление вращения вокруг оси совпадает с направлением хода часовой стрелки независимо от направления вращения инструмента.

<Против часовой>. Направление вращения вокруг оси противоположно направлению хода часовой стрелки независимо от направления вращения инструмента.

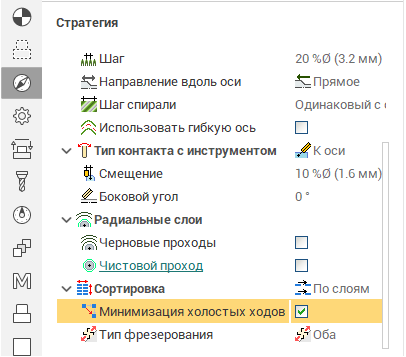

Длину вспомогательных ходов можно сократить используя галочку <Минимизировать>, расположенную на панели <Холостые ходы>. При установленной галочке каждый следующий рабочий ход выбирается из соображений минимизации длины перехода. Если же галочка выключена, то все рабочие ходы производятся в строгой последовательности, определяемой направлениями обработки и типом траектории.

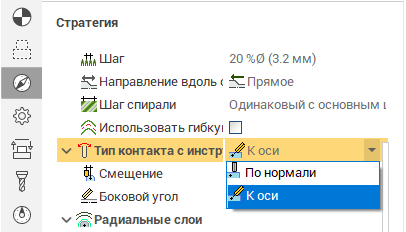

Параметры, расположенные на панели <Тип контакта инструментом>, определяют положение инструмента относительно оси вращения и нормали к поверхности.

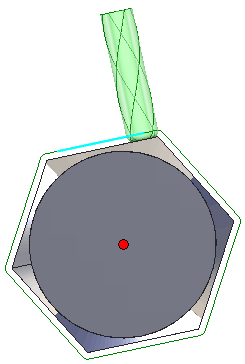

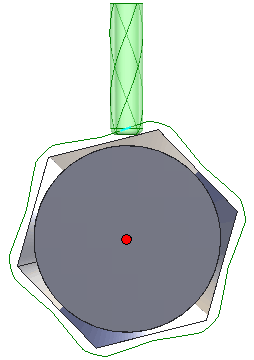

Если выбран пункт <По нормали>, то в каждой точке траектории инструмент будет ориентирован вдоль нормали к поверхности в плоскости, перпендикулярной оси вращения. Дополнительно можно задать <Угол опережения>. Этот угол задает дополнительный наклон инструмента относительно нормали к поверхности в градусах, и позволяет минимизировать эффект ухудшения условий резания в месте контакта инструмента с заготовкой. Угол может быть как положительным, так и отрицательным.

Если выбрано значение <К оси>, то инструмент в каждой точке траектории будет ориентирован по направлению к оси вращения независимо от нормали поверхности. Для снижения эффекта ухудшения условий резания в месте контакта инструмента с заготовкой может быть задано дополнительное <Смещение> относительно оси в плоскости, перпендикулярной оси вращения. Смещение может задаваться либо абсолютным значением, либо в процентах от диаметра инструмента. Оно может принимать положительные и отрицательные значения.

|

Ориентация инструмента относительно детали |

|

|

По нормали к поверхности |

К оси вращения |

|

|

|

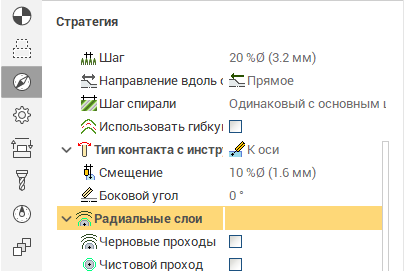

Параметры, расположенные на панели <Радиальные слои>, позволяют задать дополнительные проходы в радиальном направлении. Если установлена галочка <Чистовой проход>, то будет выполнен один дополнительный проход, отстоящий от финального прохода на величину, заданную в поле припуск рядом с этой галочкой. Если установлен флаг <Черновые проходы>, то дополнительно к чистовому слою будут добавлены черновые слои. Количество черновых слоев зависит от заданного припуска на черновую обработку и шага. Если шаг задан количеством слоев, то будет выполнено столько дополнительных проходов, сколько указано. Если же шаг задан расстоянием или в процентах от диаметра инструмента, то количество слоев определяется как припуск деленный на шаг.

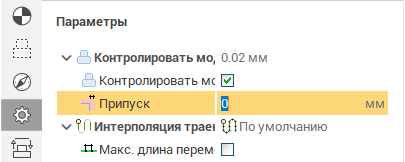

Величина, задаваемая на панели <Припуск>, задает размер слоя материала относительно поверхности детали, который следует оставить недоработанным.

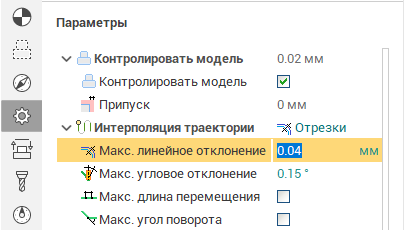

Параметр на панели <Отклонение> определяет точность, с которой производится построение траектории. Чем точнее траектория, тем большее время потребуется для ее расчета.

Параметр <Тип обката>, позволяет ограничить область обработки поверхностей указанных в рабочем задании. Флаги, находящиеся на панели <Контролируемая геометрия>, дают возможность исключить из траектории участки, которые не производят реального съема материала заготовки.

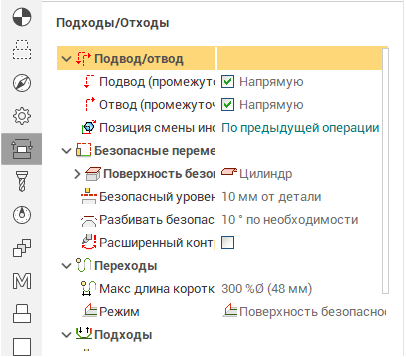

На странице <Подход-Отход> окна параметров операции можно задать способы формирования участков подхода к первой точке рабочего хода и отхода из последней точки рабочего хода, а также параметры, определяющие участки перехода между соседними рабочими ходами.

Доступны следующие виды подходов и отходов.

<Выкл.>. Инструмент опускается вдоль своей оси в крайнюю точку рабочего хода без формирования дополнительного участка подхода или отхода.

<По нормали>. К крайней точке рабочего хода достраивается участок траектории, ориентированный по нормали к поверхности в данной точке. Длина участка определяется числом в поле <Расстояние>.

<По касательной>. К крайней точке рабочего хода достраивается участок траектории, ориентированный по касательной к рабочему ходу в этой точке. Длина участка определяется числом в поле <Расстояние>.

<Под углом к касательной>. Достраиваемый дополнительно участок траектории ориентирован под определенным углом к касательной в соответствующей точке рабочего хода. В поле <Расстояние> задается длина участка. В поле <Угол> задается угол в градусах. Он отсчитывается в плоскости, расположенной перпендикулярно к оси вращения.

<По дуге>. К крайней точке рабочего хода достраивается участок траектории в виде дуги окружности, расположенной в плоскости, перпендикулярной к оси вращения. Радиус дуги задается в поле <Расстояние>, угол раствора дуги в поле <Угол> в градусах. И радиус и угол дуги могут принимать отрицательные значения.

Существует три способа формирования перехода между двумя соседними рабочими ходами. Переключение между ними осуществляется на панели <Переход>.

<По кратчайшему расстоянию>. Данный способ применяется автоматически, если расстояние между последней точкой предыдущего рабочего хода и начальной точкой следующего рабочего хода меньше чем величина, заданная на панели <Короткий переход>. Эта величина может быть задана либо абсолютным значением, либо в процентах от диаметра инструмента. Если расстояние оказывается большим, то применяется один из следующих способов перехода.

<Отход-подход>. При данном способе перехода сначала строится отход из последней точки предыдущего рабочего хода и достраивается подход к первой точке следующего рабочего хода, а затем переход между ними осуществляется по кратчайшему расстоянию.

<Безопасный уровень>. При данном способе перехода сначала строится отход из последней точки предыдущего рабочего хода и достраивается подход к первой точке следующего рабочего хода. Переход между крайними точками отхода и подхода осуществляется с подъемом на безопасный уровень.

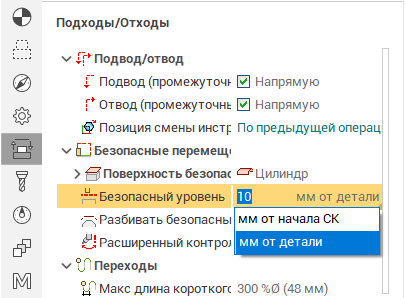

Величина безопасного уровня задается на странице <Переход> окна параметров операции.

<Безопасный уровень> в данной операции определяет радиус цилиндра, ось которого совпадает с осью вращения. Предполагается, что за пределами этого цилиндра любые перемещения инструмента не приведут к столкновению с какими-либо элементами заготовки или оснастки. Безопасный уровень может быть задан абсолютным или относительным значением. В первом случае он равен радиусу указанного цилиндра. Во втором случае уровень отсчитывается от точки детали, наиболее удаленной от оси вращения.

Опускание в первую точку рабочего хода либо подхода производится сначала на ускоренной подаче, а затем, начиная с определенного уровня, на подаче подхода. Уровень, на котором производится переключение подачи, задается на панели <Уровень смены подачи>. Он также может быть задан абсолютно или относительно. При абсолютном способе задания он отсчитывается от оси вращения. При относительном способе задания уровень отсчитывается от первой точки подхода (либо рабочего хода, если подход отключен).

В данной операции также доступна функция <Размножения траектории по оси>, которая позволяет в случае наличия повторяющихся элементов на обрабатываемой детали сократить время расчета траектории.

Сопутствующие ссылки: